En la industria de manufactura, la disponibilidad y la confiabilidad de sus medios productivos, como máquinas, dispositivos o automatismos, están directamente relacionadas con el cumplimiento de sus objetivos de producción. El objetivo primario es cumplir con la producción planificada en cantidad, calidad, tiempo, seguridad y al menor costo posible.

Cuando el medio productivo deja de funcionar por una avería, es de vital importancia que el técnico de mantenimiento provea una solución rápida, confiable y que devuelva las condiciones de funcionamiento al mencionado medio productivo.

Para lograr el restablecimiento del sistema a sus condiciones operativas, la intervención correctiva debe hacerse atacando la causa raíz de la avería, para evitar que se vuelva a presentar a corto plazo, es decir: se debe actuar sobre las causas y no tratar de paliar las consecuencias —error recurrente en algunos técnicos de mantenimiento—.

Para eliminar la causa raíz de una avería, se debe hacer un diagnóstico eficiente de las causas, y la mejor forma de lograrlo es trabajar de forma metódica y, dentro de lo posible, estandarizada.

Dentro de los estándares internacionales, existen herramientas que ayudan a lograr un diagnóstico, pero que demandan una capacitación específica y no siempre se dispone de tiempo. Podemos citar algunas herramientas de World Class Manufacturing, como los SMP o las EWO, pero estos procedimientos estandarizados están orientados al análisis de fallas que ya fueron solucionadas en otro momento y encaminan al técnico a una solución que quizás no sea la que necesita en algún caso en particular.

Pero para aclarar de qué se trata, se deben entender algunos conceptos.

¿Que es una falla o avería?

Cuando un medio productivo cesa de realizar una o más de sus funciones, mucho antes del fin de su vida útil, se dice que ha fallado. Estas fallas pueden causar pérdidas, paradas imprevistas de planta, incrementos de los costos de mantenimiento y reparación.

¿Por qué es importante realizar un análisis de avería o falla?

El análisis de falla es un examen sistemático de la pieza o componente dañado para determinar la causa raíz de la falla y usar esta información para mejorar la confiabilidad del medio productivo. El análisis de falla está diseñado para...

-

...identificar los modos de falla (la forma de fallar del producto o pieza);

-

identificar el mecanismo de falla (el fenómeno físico involucrado en la falla);

-

determinar la causa raíz (el diseño, defecto o cargas que llevaron a la falla);

-

recomendar métodos de prevención de la falla.

Algunas causas comunes de falla:

-

Mal uso o abuso

-

Errores de montaje

-

Errores de fabricación

-

Mantenimiento inadecuado

-

Errores de diseño

-

Material inadecuado

-

Condiciones no previstas de operación

-

Fin de vida útil del componente

Clasificación de las fallas:

-

Fallas tempranas. Ocurren al principio de la vida útil y constituyen un porcentaje pequeño del total de fallas. Pueden ser causadas por problema de materiales, de diseño o de montajes.

-

Fallas adultas. Son las fallas que presentan mayor frecuencia durante la vida útil. Son derivadas de las condiciones de operación y se presentan más lentamente que las anteriores (suciedad en un filtro de aire, cambios de rodamientos en una máquina, etc.).

-

Fallas tardías. Representan una pequeña fracción de las fallas totales, aparecen en forma lenta y ocurren en la etapa final de la vida del bien (envejecimiento de la aislación de un motor eléctrico, pérdida del flujo luminoso de una lámpara, etc.).

¿Que es un diagnóstico?

Un diagnóstico es el o los resultados que se obtienen luego de un estudio, evaluación o análisis sobre determinado medio productivo o sus partes. El diagnóstico tiene como propósito reflejar la situación de un componente, conjunto o sistema agrupado en un automatismo para que luego se proceda a realizar una acción correctiva, preventiva o predictiva que provea solución a la falla existente o potencialmente existente.

Metodologías como herramientas de diagnóstico

En el Centro de Capacitación Olser, de la ciudad de Córdoba, hemos desarrollado tres metodologías de diagnostico de averías, basadas en situaciones empíricas obtenidas a lo largo de veinticinco años de experiencia en el rubro mantenimiento y desarrollo de automatismos y máquinas. Estas metodologías son el resultado de compilar procedimientos que para algunos profesionales pueden parecer —en primera instancia— obvias, pero para la mayoría de los técnicos de mantenimiento resultan, sin lugar a dudas, desconocidas.

¿Cuáles son estas metodologías?

-

Método de los seis pasos

-

Método de búsqueda de condiciones

-

Método del desempate

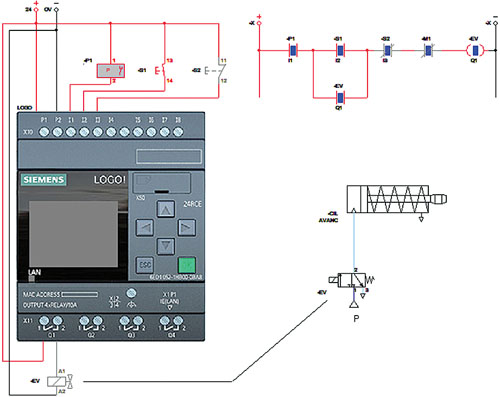

Figura 1. Esquema eléctrico simplificado, donde están representados los órganos que intervienen solo en el cargador de piezas Figura 1. Esquema eléctrico simplificado, donde están representados los órganos que intervienen solo en el cargador de piezas

Método de los seis pasos

El método de los seis pasos consta de tres preguntas y tres acciones que llevarán al diagnóstico y eventual solución de la avería presentada, o es el punto de partida para aplicar los otros dos métodos si es necesario. La primera y la segunda pregunta deben hacerse al operador del medio productivo o a quien reportó la falla. La tercera pregunta debe hacérsela el técnico a sí mismo.

Las tres preguntas:

-

Paso 1: ¿qué pasó?

-

Paso 2: ¿qué debería estar pasando?

-

Paso 3: ¿por qué no pasa?

Las tres acciones:

-

Paso 4: identificación de la falla como resultado de la aplicación del paso 3

-

Paso 5: análisis de resultados

-

Paso 6: restablecimiento de condiciones

Para ilustrar la aplicación de los métodos, se presentara el siguiente ejemplo. Una máquina de producción con cargador automático de piezas presenta una avería, el cargador no avanza con la pieza en bruto (para elaborar) hacia la máquina. La máquina y el cargador están gobernados por un PLC y el sistema cargador es neumático.

Preguntas realizadas al operador:

-

Paso 1: ¿qué pasó? “La máquina no inicia ciclo, acciono el pulsador y no avanza el cargador”.

-

Paso 2: ¿qué debería estar pasando? “El cargador de piezas debería avanzar, dejar la pieza en la máquina y retroceder”.

-

Paso 3: ¿por qué no pasa? Se llegará a la respuesta luego de aplicar el método de búsqueda de condiciones y, de ser necesario, el método del desempate (métodos que se detallan más adelante).

Figura 2 Las tres acciones que debe realizar el técnico son: Figura 2 Las tres acciones que debe realizar el técnico son:

-

Paso 4: identificación de la anomalía como resultado del/los método/os anterior/es. “Se determina que la bobina de la electroválvula de avance no está activada”.

-

Paso 5: análisis de condiciones. “Analizando el programa de PLC impreso, se determina que para que se active la salida que acciona la electroválvula, debe estar activado el presostato de suministro de aire al sistema. El presostato está caído por una baja de presión en la cañería”.

-

Paso 6: restablecimiento de condiciones. “Se regula la presión de aire a valores correctos, el presostato se activa y la máquina inicia el ciclo al accionar el pulsador de avance, cargando la pieza”.

¿Como se llega al diagnostico para restablecer las condiciones descriptas en el paso seis? Se mencionan en el paso 3 dos métodos específicos: método de búsqueda de condiciones y método del desempate.

Método de búsqueda de condiciones

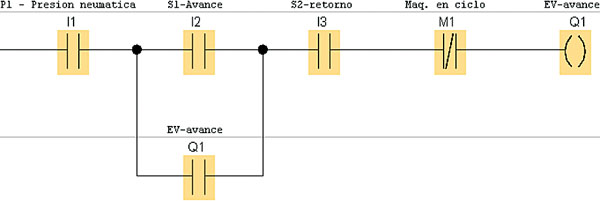

Figura 3 El método de búsqueda de condiciones consiste en identificar, dentro de la secuencia de un determinado evento que debe producirse, la causa por la cual no se produce. Las herramientas que se pueden utilizar para la aplicación de este método son al menos dos de ellas y el razonamiento lógico: Figura 3 El método de búsqueda de condiciones consiste en identificar, dentro de la secuencia de un determinado evento que debe producirse, la causa por la cual no se produce. Las herramientas que se pueden utilizar para la aplicación de este método son al menos dos de ellas y el razonamiento lógico:

-

Esquemas eléctricos

-

Ciclogramas/Tablas de verdad

-

Si existe, programa de PLC impreso (no se necesita conectarse)

-

Computadora y software del PLC existente

Para ilustrar, se utilizará el ejemplo simplificado de la avería detallada anteriormente, aplicando en método de la búsqueda de condiciones, con esquema eléctrico, tabla de la verdad y software impreso.

En este ejemplo muy sencillo, se descubre que la causa raíz de la avería fue una modificación no prevista de un factor externo, en este caso, la presión neumática con valor más bajo de lo habitual. La acción de regular la presión a la entrada del sistema neumático hace que el automatismo vuelva a funcionar.

Paso a paso el método de búsqueda de condiciones

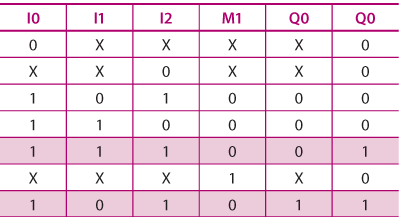

Ya sabiendo que la electroválvula debe accionarse para avanzar el cargador, se determina que esta no está accionada. Se observa que la salida Q1 del PLC está en cero (‘LOW’), por lo tanto no hay tensión que active el solenoide de electroválvula. Como se trata de un automatismo con PLC, se analiza el segmento ladder impreso y se observa que, en la línea de potencial hacia la salida de avance cargador, hay tres componentes, una marca y la retención en paralelo al pulsador de marcha y son los siguientes (ver figura 2): P1 (presostato general neumático), S1 (pulsador de avance), S2 (pulsador de retorno), M1 (máquina ciclando, que depende de otro sector del programa).

Como la máquina está esperando que el cargador le suministre la pieza, se presupone por ahora que M1 está caída, por lo tanto se debe controlar que P1 esté accionado y S2 esté liberado (como es NC, la señal debe estar en uno). Como se muestra en la figura 3, así debería ser la tabla de verdad de esta línea de programa, que debe elaborar el técnico mentalmente o en papel, si fuese necesario.

Figura 4 Como se observa en la figura 3, la condición de activación de Q1 está visible en las líneas 5 y 7, siendo la línea 5 la que interesa, ya que la 7 es la retención. Figura 4 Como se observa en la figura 3, la condición de activación de Q1 está visible en las líneas 5 y 7, siendo la línea 5 la que interesa, ya que la 7 es la retención.

Se controla la I1, e inmediatamente se nota que la señal del presostato está ausente, por lo tanto, la línea está abierta y no habrá forma de que se active Q1.

Aquí está la respuesta: “Analizando el programa impreso, se determina que para que se active la salida que acciona la electroválvula, debe estar activado el presostato de suministro de aire al sistema. El presostato está caído por una baja de presión en la cañería”.

Restablecimiento de condiciones: “Se regula la presión de aire a valores correctos, el presostato se activa y la máquina inicia el ciclo al accionar el pulsador de avance, cargando la pieza”.

Método del desempate

El método de desempate se utiliza cuando no hay certeza de que la falla sea de naturaleza eléctrica, electrónica o mecánica, neumática e hidráulica. Consiste en “dividir” el sistema del automatismo en dos.

Dicha división estará dada por el punto de unión entre la energía eléctrica proporcionada por la electrónica y el sistema neumático.

¿Donde está el punto de unión? En el solenoide de la electroválvula. Deberá comprobarse si llega tensión hasta este punto y considerar lo siguiente:

-

Situación 1. Llega tensión de forma correcta, seguidamente se verificará si el solenoide está en buenas condiciones. Si el solenoide está correcto, el problema está en el sistema mecánico o neumático, descartándose averías hacia “atrás” (PLC, conductores, condiciones, etc.). Si el solenoide está en mal estado, ya se determinó exactamente cuál es la falla, restará una revisión sobre el mecanismo de la electroválvula para determinar por qué se dañó el solenoide.

-

Situación 2. No llega tensión al solenoide y este está en buen estado. Si la salida del PLC está en “0” (‘LOW’) se deberá ejecutar el método de búsqueda de condiciones. Si la salida del PLC está en “1” (‘HIGH’), se deberá revisar el sistema eléctrico que alimenta el solenoide (fusibles, relés de interfaz, conductores, conectores, bornes, etc.).

Palabras finales

Estos son los métodos más sencillos para la búsqueda y solución de fallos en automatismos. En los cursos dictados en el Centro de Capacitación Olser, de la ciudad de Córdoba, se abordan situaciones más complejas. |