Alberto Lamponi

Ingeniero Químico recibido en la Universidad Tecnológica Nacional regional Buenos Aires. Actualmente, se desempeña como ingeniero de aplicación en CV Control, y ha acumulado más de diez años de experiencia en cálculo, selección y aplicación de válvulas y dispositivos de alivio de presión.

Las plantas de producción de energía de ciclo térmico se clasifican por el tipo de combustible que utilizan y el tamaño de su producción.

Este artículo se centra en las plantas de ciclo térmico, en las cuales se quema un determinado combustible (a veces, varios), y la energía obtenida se utiliza para movilizar turbinas que a su vez hacen funcionar los generadores eléctricos. Hoy en día, también existe un número creciente plantas basadas en recursos renovables (eólicas, hidroeléctricas, solares fotovoltaicas) las cuales no queman combustible y son denominadas “no convencionales”.

Dentro de las fuentes de energía convencionales, aún encontramos tres grandes grupos de combustibles: los fósiles, que provienen del subsuelo (gasoil, fuel oil, gas natural); el combustible nuclear (mezclas de uranio natural o enriquecido, por ejemplo), y los derivados de biomasa (desechos de madera y cultivos u otros desechos orgánicos).

Independientemente del combustible utilizado, la mayoría de las plantas de ciclo térmico son similares y operan de manera continua en un ciclo cerrado donde cada operación está directamente relacionada con las demás. Estas plantas pueden convertirse, entonces, en sistemas complejos que demandan el máximo de la instrumentación y los sistemas de control para producir en forma eficiente y al menor costo por megawatt generado que sea posible.

En este artículo, se tratarán en forma simple algunos de los subsistemas generalmente encontrados en este tipo de plantas y los problemas frecuentemente encontrados en las válvulas de control que se utilizan en ellos.

Sistema de condensado

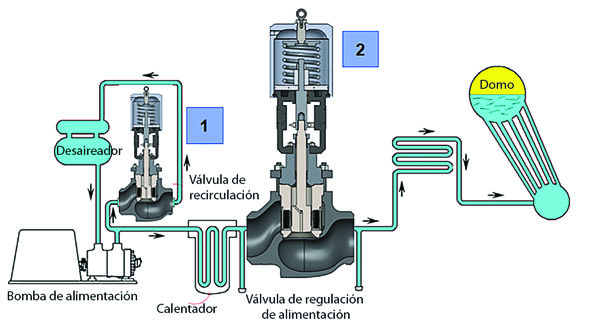

Figura 1. Sistema de condensado | Figura 2. Sistema de alimentación de agua

- Función básica: el condensado a alta temperatura se toma desde un acumulador, circula por precalentadores de agua y se envía al desaireador.

- Componentes: condensador, bomba de condensado, intercambiadores de calor de baja presión.

- Problemas frecuentes: control de caudal mínimo de la bomba de condensado, purga de impurezas para mantener la calidad del agua.

- Válvulas utilizadas: es usual que la bomba de condensado requiera una recirculación de caudal (1) mínima para prevenir sobrecalentamiento o cavitación. Las bombas envían normalmente entre 300 a 600 libras por pulgada cuadrada (aproximadamente 20 a 40 bar-rel) a 40-60 grados centígrados mientras que se descarga a muy baja presión o vacío. Estas válvulas pueden estar sometidas a cavitación severa y deben tener buen cierre si no están demandadas a actuar, para mantener la eficiencia de la bomba. El control de nivel del desaireador (2) es otro punto crítico, requiere buena rangeabilidad, buen control a bajos caudales y tolerancia a aumentos bruscos de caudal

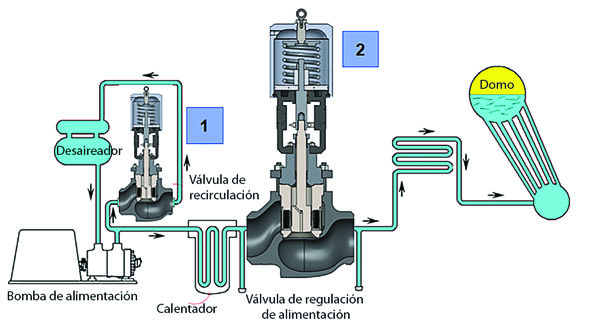

Sistema de alimentación de agua a caldera

Figura 3. Sistema principal de vapor | Figura 4. Atemperadores para control de temperature | Figura 5. Alimentación de los removedores de hollín desde el sistema de vapor principal

- Función básica: alimentar la caldera con caudal suficiente a presión y temperatura adecuada. Los rangos de presión pueden llegar a 2.500 a 3.000 psig (167 a 200 bar-rel) a temperaturas de 150 a 250 grados centígrados.

- Componentes: precalentadores de alta presión, desaireador, bomba de alimentación.

- Problemas frecuentes: si el caudal de ingreso es demasiado bajo, se puede generar recalentamiento de los tubos; si es demasiado alto, se pueden arrastrar gotas al circuito de vapor, lo cual es nocivo para los álabes de la turbina

- Válvulas utilizadas: es común utilizar una válvula de recirculación de la bomba de agua de caldera (1), que es una de las aplicaciones más difíciles en una planta de potencia. Requiere trims anticavitación multietapa especialmente diseñados, y tratamientos de endurecido.

- En cuanto al control de caudal (2), se realiza con una válvula de envío con alta rrangeabilidad y control de cavitación.

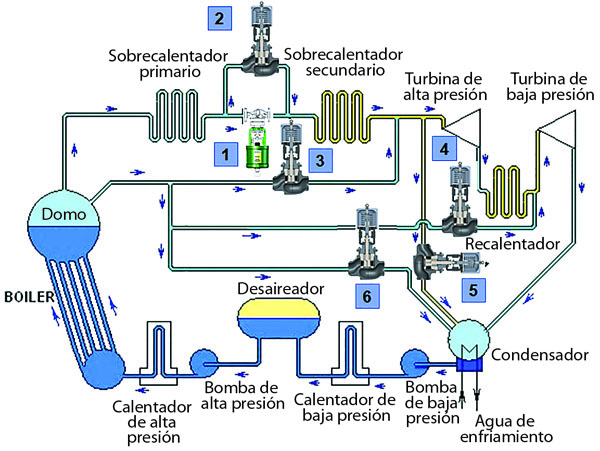

Sistema principal de vapor

Figura 6. Válvula de 1½ pulgadas en ángulos para regulación de vapor sobrecalentado a eyectores

- Función básica: enviar el vapor producido al sobrecalentador y luego a la turbina de alta presión. El vapor exhausto se puede recalentar y enviar a una turbina de baja presión. Finalmente, las corrientes se derivan al condensador.

- Componentes: domo de caldera, turbinas, sobrecalentador y recalentador.

- Problemas frecuentes: se demanda al circuito trabajar con distintas cargas y en distintas situaciones de parada y arranque.

- Válvulas utilizadas: 1) y 2) control de presión del domo y de presión en la turbina; 3) bypass y atemperamiento en baja carga; 4) válvula de bypass al recalentador; 5) y 6) válvula de bypass de turbinas. Las válvulas que realizan bypass pueden trabajar con caídas de presión desde bajas a medias-altas y pueden, en algunos casos, requerir usarse en combinación con atemperadores para controlar la temperatura del vapor.

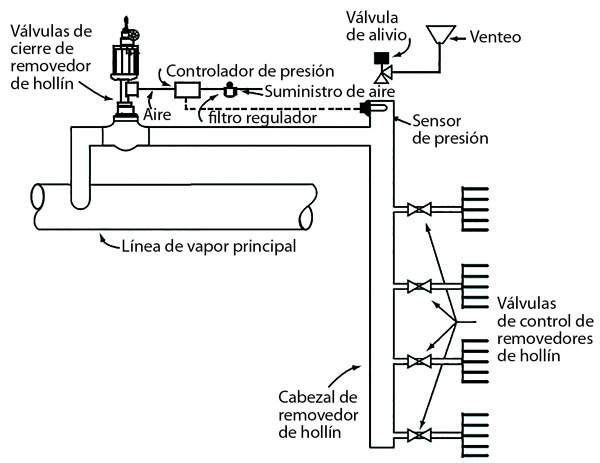

Algunas aplicaciones especiales

Válvulas y sistemas auxiliares pueden ser importantes para el buen funcionamiento de la planta. Un ejemplo de esto es la válvula que se requiere para controlar la presión de vapor en el colector que alimenta los removedores de hollín de los tubos. Estos sistemas son de uso intermitente (on-off), y requieren una válvula de acción rápida y control fino para evitar oscilaciones de presión que provocarían el disparo de la válvula de seguridad, además de satisfacer los picos de consumo de los removedores de hollín.

Otro sistema auxiliar importante es el control de los eyectores de vacío. Estos pueden alimentarse con el mismo vapor de la planta. En un caso particular, se diseñó una reducción de vapor sobrecalentado de 1.500 psig (100 bar-rel) hasta 300 (20 bar-rel) para alimentar el eyector durante las puestas en marcha con dos distintos consumos, dependiendo de las condiciones de operación (750 y 1.500 lb/h - Aprox: 375 a 750 kg/h ). Una válvula bien diseñada fue capaz de controlar la presión en forma estable en dos psig (0,13 bar-rel) aproximadamente (cuando el objetivo era diez (0,67 bar-rel)) durante todo un ciclo de operación de doce meses, al final del cual solo requirió cambio de empaquetaduras.

Nota del autor: Este artículo fue preparado en base a información suministrada por Trimteck LLCC. |