Gane visibilidad al instante con RFID y tecnología de código de barras

La competición en el mercado actual devino más feroz que nunca. Sacar el producto al mercado más rápido y a la vez preservar o mejorar la calidad y aminorar los costos para hacerlo, siempre ha sido el objetivo de un productor exitoso. El mercado es más global que nunca, las regulaciones gubernamentales y los requisitos de reporte se han incrementado, y el cliente se ha hecho más consciente de la calidad y del costo como nunca antes. Estos cambios, sumados al clima económico actual en todo el mundo, nunca han hecho tan difícil alcanzar tales objetivos.

Este artículo (white paper) explicará cómo un programa de trazabilidad, identificación con radiofrecuencia (RFID) y tecnología de código de barras combinados con un software de aplicación provee visibilidad directa dentro del proceso de fabricación. Además, identificará las áreas de implementación en donde estad dos tecnologías han tenido el mayor impacto y por qué es importante desarrollar un programa de trazabilidad inmediatamente.

Sobre el autor

Wolfgang Kratzenberg es un gerente de Marketing para Identificación Industrial en las oficinas centrales de Balluff, en Florencia (Kentucky, Estados Unidos).

El tiempo es todo

El tiempo apropiado en el negocio es el elemento clave del éxito. A lo largo de la historia, ha habido incontables productos y servicios que han fallado a la hora de llegar a tiempo al mercado. El éxito reciente de la tablet es un muy buen ejemplo. Las tablets existían en el mercado con muy poco interés más de una década antes de su boom actual. Los clientes demandaban una forma más móvil de procesar información y a la vez una experiencia de usuario similar a la de los dispositivos de escritorio o laptops. Mientras que algunas de las primeras versiones fallaron en dar en la tecla con el cliente, esas unidades sentaron la fundación para la tecnología futura.

Las aplicaciones RFID y de código de barras han tenido una experiencia similar a la de la tablet en el mercado. La tecnología de trazabilidad no fue un hit inmediato. Las promesas de los revendedores en cuanto a precio y capacidades crearon una visión confusa de la tecnología, que resultó en un retraso en su adopción. Sin embargo, las condiciones actuales del mercado y las necesidades actuales de los fabricantes han magnificado la demanda de sistemas de trazabilidad confiables y costo-efectivos. Así como creció la cantidad de aplicaciones, también lo hizo la tecnología. Afortunadamente, el mejoramiento de la tecnología incluye interfaces de usuario más amigables y una amplia variedad de opciones dependiendo del entorno. RFID y la tecnología de código de barras se han expandido rápidamente por todo el globo. La adopción de un programa de trazabilidad en las fábricas, sea en seguimiento de activos, flujo de materiales en planta, control de producción, flujo de materiales, o en todas las anteriores, es un infaltable si se opera el negocio con inteligencia.

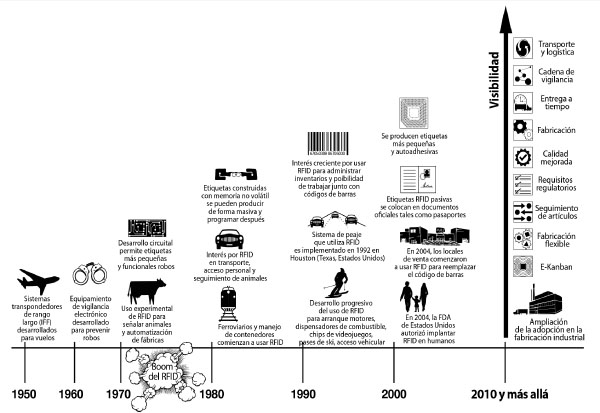

El camino se ha despejado

La identificación automática, tanto RFID como código de barras, ha tenido uso comercial desde comienzos de los ‘70. Los primeros códigos de barras se utilizaron para identificar productos en el entorno de venta al por menor, mientras que RFID se utilizaba para prevenir el robo, control de accesos e identificación de ganado. A la vez que esos métodos aún se utilizan al día de hoy, se han desarrollado más aplicaciones desde entonces. La tecnología se ha refinado y la información es más confiable, lo que resulta en un incremento en la calidad y procesos menos complejos. Las corporaciones públicas y privadas, pequeñas y medianas empresas, y los gobiernos en todo el mundo han concluido que las tecnologías RFID y de código de barras son capaces de proveer la visión necesaria dentro de sus procesos. Estas organizaciones diversas, por ingresos y aplicación, han probado que los beneficios de RFID son cuantificables. Además, las investigaciones recientes indican que la demanda para implementar programas de trazabilidad es alta.

En un estudio reciente de ABI Research [1] “El mercado para transpondedores, lectores, software y servicios RFID generará 70,5 billones de dólares desde 2012 hasta fin de 2017. El mercado fue impulsado por un crecimiento de novecientos millones de dólares (US$ 900.000.000) en 2011 y se espera y se espera que crezca un veinte por ciento (20%) por año. Los gobiernos, la venta al por menor, y la logística y transporte fueron identificados como los sectores más valiosos; juntos suman un sesenta por ciento (60%) de ingresos acumulados para los próximos cinco años”. La cantidad de aplicaciones que utilizan la tecnología RFID está creciendo rápidamente. El crecimiento pasado y proyectado indica que la tecnología está reconociendo las necesidades de múltiples sectores de la industria en todo el mundo. Desde una perspectiva de control de inventario, muchas organizaciones tienen objetivos similares. Los resultados en el sector de venta al por menor deberían esperarse también para la fabricación. “El crecimiento en la venta minorista se debe a los beneficios probados que puede ofrecer el etiquetado por ítem. Es menos probable perder el stock, los negocios están mejor provistos, y los procesos de compra son más inteligentes”. Los productores también deben recibir beneficios. “La logística y el transporte hacen uso cada vez más de la posibilidad de hacer un seguimiento de los bienes ya sea por pallets, por contenedor o por ítem puesto que los proveedores de servicios buscan generar información más detallada para sí mismos y sus clientes”. La fase de prueba de estas tecnologías ha pasado hace mucho tiempo. A la vez que los entornos industriales varían enormemente, tanto el código de barras como el RFID han evolucionado de forma inteligente para integrarse en cualquier operación.

Cuando se utiliza un pallet, se colocan etiquetas RFID permanentemente sobre el pallet para permitir la trazabilidad

Se pueden adherir etiquetas RFID en máquinas herramientas para registrar mediciones (preestablecidas), parámetros de configuración, uso, e información acerca de la vida de la herramienta

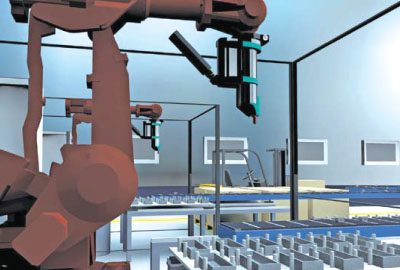

Innovar la forma de automatizar

La automatización en la fabricación ha evolucionado hasta un lugar increíble. Es el resultado de un entendimiento, a través del liderazgo, y de calcular el riesgo de parte de los líderes en el campo. Ser capaz de tomar decisiones en base a información implica basar esas decisiones en información precisa que sirve de apoyo. El tiempo y los recursos invertidos para juntar información manualmente suma al riesgo de hacer cambios mayores. Los errores de entrada son demasiado comunes en un proceso manual y el margen de error para el negocio de hoy es demasiado estrecho. La captura de datos de forma automática es una tecnología madura y ultraconfiables que, cuando se utiliza correctamente, hace decrecer dramáticamente el riego al hacer cambios e innova la forma en la que se toman decisiones. Financieramente, el costo de calidad decrece, generando la confianza en el cliente y a la vez un mayor margen, que en definitiva condice a un incremento en la producción debido a una mayor eficiencia en el proceso.

Minimizar el costo por fallas

Tabla 1. Tabla de prevención, valoración y falla

Una palabra recurrente que resuena en todo el mundo de la fabricación es visibilidad, ver y entender el proceso desde el principio hasta el final. Un proceso verdaderamente eficiente solo se puede alcanzar analizando datos confiables y realizando la acción adecuada. La inspección y la revisión son dos componentes principales en el costo de calidad.

Muchas veces en los procesos de fabricación hay casos en donde se agrega un componente a un producto fallido resultando en pérdida de recursos, principalmente tiempo e ingresos. Al utilizar etiquetas RFID de lectura/escritura en cada trabajo en proceso (WIP) y una antena de lectura/escritura en cada estación de trabajo, se puede aislar una falla en el punto exacto del error. Los datos se inscriben en la etiqueta con un código de falla, que luego reconoce el lector RFID, que obliga al sistema a desechar el producto. Esto previene que productos malos sigan siendo trabajados en etapas siguientes y decrece la posibilidad de una falla en la máquina o su destrucción, pues se identifica el trabajo errado durante el progreso y se lo elimina de la línea de producción. Tracear el WIP desde la primera etapa del proceso de construcción hasta la última permite a la organización tener una confianza absoluta en que el producto que envía al mercado satisface los requisitos de la compañía. Además, la trazabilidad en el proceso suma un valor al producto final por asegurar la calidad y eliminar las ineficiencias durante el proceso.

En la tabla 1, referencia al modelo de Feigenbaum de prevención-valoración-falla (modelo PAF, por sus siglas en inglés) [2], los costos de prevención refieren a todos los costos para aminorar la frecuencia de casos no conformes al proceso. Los costos de valoración son aquellos relacionados con el intento de detectar hechos no acordes a través de la inspección o el testeo. Los costos de falla están a su vez divididos entre costos internos y externos. Los costos internos ocurren después de la valoración y declaración de productos no conformes e incluyen los costos de intentos de reelaboración, o desechos, cuando la reelaboración ya no es posible. Los costos externos ocurren cuando un producto no conforme se entrega por error al cliente y falla en el campo [3].

Proteger la instalación

Para producir productos de calidad se requieren máquinas y herramientas que funcionen apropiadamente. Una máquina o herramienta que falla durante la producción de alto volumen puede costarles millones a las compañías. Ya sea que el costo provenga de la reparación, del reemplazo, de la pérdida de ventas, o de todo lo anterior, una organización es capaz de prevenir estas fallas utilizando RFID.

Sostener una agenda de mantenimiento para una máquina, molde o matriz es esencial para prevenir errores. Grabar manualmente esta información es tiempo que se consume y ciertamente no es seguro. Con utilizar etiquetas RFID fijas a la máquina, el técnico puede dar cuenta del servicio e identificar quién hizo la reparación o servicio, qué se hizo, cuándo, etcétera. En general se usa una plantilla para hacer este proceso incluso más eficiente. Esto elimina el trabajo en papel y permite que los técnicos se centren en las máquinas.

RFID extiende la vida de las máquinas y herramientas a la vez que afirma la seguridad del operador. A fin de eliminar las posibilidades de error durante la transferencia, se almacenan sobre las etiquetas datos tales como mediciones, parámetros de configuración, e información de uso.

Los subsistemas de automatización modulares tales como herramientas de final de brazo (EOT, por sus siglas en inglés) se benefician con parámetros de configuración automatizados, uso, mantenimiento y adaptación de componentes

Al adherir etiquetas RFID en moldes y matrices, se pueden reastrear y descargar parámetros de configuración, uso y adaptación de componentes

Localizar artículos

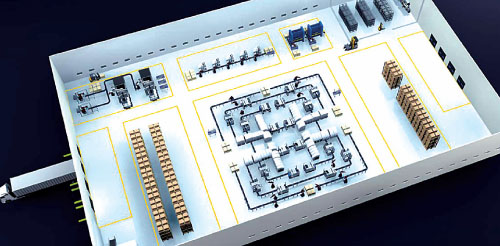

Las partes y productos parcialmente terminados se envían en unidades de transporte retornables (RTU, por sus siglas en inglés) por ejemplo, contenedores, cargadores y pallets, que en algunos casos representan un costo alto para una organización. Muchas veces, encontrar RTU disponibles es toda una cuestión. Con fijar etiquetas RFID a los pallets y contenedores, hallarlos en un momento crítico se convierte en un proceso sencillo. Los lectores se colocan en un punto de paso o salida del depósito y leen las etiquetas de la RTU cuando pasan. Así, la información de locación se graba automáticamente en el sistema. Localizar los bienes después de que se hayan almacenado ya no es como rastrear unidades en todas sus posibles locaciones. De forma similar, se etiquetan y tracean las herramientas manuales, depósitos, embarcaciones, etcétera, permitiendo que el personal localice rápidamente las cosas cuando el tiempo urge. Se elimina el costo asociado a recolocar objetos desordenados y el tiempo gastado en buscar artículos se puede utilizar para actividades más productivas.

Prevenir pérdidas es también un beneficio del etiquetado paredes adentro. Las tiendas más importantes han ahorrado millones achicando el “encogimiento” debido a robos por la implementación de un sistema de inventario visible. Desafortunadamente, los depósitos tienden a ser las áreas más inseguras de una planta. Aunque simples cámaras de vigilancia pueden detectar a los ladrones, muchas veces la organización no se da cuenta de que falta un artículo hasta que se completa el próximo inventario. Con RFID, se puede controlar y documentar el acceso al depósito y las etiquetas se pueden usar para alertar al staff cuando se mueve un producto sin autorización.

Implementar tecnología de lectura/escritura RFID dentro del proceso asegura la integridad de los datos lo que significa que se pueden analizar con confianza. Este método reduce enormemente o elimina los errores y transforma el costo de falla en beneficios. Una aproximación automatizada para gestionar los datos ha probado ser exitosa a la hora de reducir costos e incrementar calidad y seguridad.

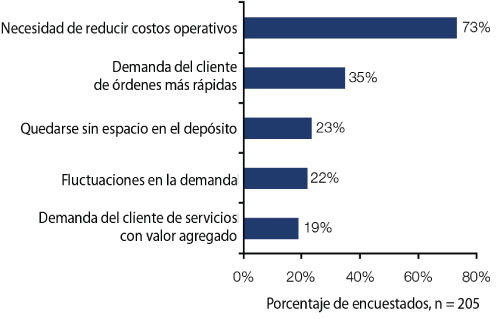

Principales factores que afectan la gestión de depósitos [4]

Ganar visibilidad dentro de la cadena

Además de documentar el proceso de la línea de fabricación, la información recolectada por la trazabilidad en la cadena también permite una mayor visibilidad. Datos precisos acerca del estado del inventario en tiempo real, movimiento de productos dentro de la planta, y vigilancia de la cadena se utilizan para satisfacer requisitos regulatorios y de entrega a tiempo (JIT, por sus siglas en inglés). Ambos juegan un rol central para aminorar gastos operativos y satisfacer la demanda de acelerar las órdenes.

Exigir un suministro más preciso

Los niveles de inventario en tiempo real se han convertido rápidamente en el estándar en toda la cadena de abastecimiento gracias al código de barras y RFID. Cuentas precisas y en tiempo real provienen de hacer seguimiento del inventario en el depósito cuando el producto se recibe y cuando se envía. Más a menudo utilizadas en pallets o contenedores, las etiquetas RFID graban información acerca de lo que contienen, por ejemplo, el tiempo, fecha y lugar en que fue recibido, etcétera. Además de colocar una etiqueta RFID sobre un contenedor, se etiquetan los contenidos con códigos de barras para completar un inventario verdaderamente visible. Los productos de mayor valor en general se etiquetan con RFID de forma individual (etiquetado a nivel ítem) de forma tal que se los puede localizar rápidamente y se reafirma la seguridad con monitoreo en tiempo real. Menos cuentas manuales más un proceso expeditivo de recolección generan ahorros de costos al instante a la vez que el mejoramiento de la visibilidad habilita una distribución de tiempo y materiales más estratégica.

Las etiquetas UHF RFID registran todos los movimientos de fabricación, desde la entrada de componentes hasta la salida del producto final

El uso del tiempo real aminora los costos por asegurar que una cantidad apropiada esté a mano para construir proyectos. La industria automotriz tradicionalmente ha utilizado un sistema Kanban para reponer partes. Este es un método manual utilizado para indicar un aviso para reordenar las partes o componentes para construcción. Al mostrarse útil para aminorar los costos de transporte y salidas de stocks, Kanban también ha evolucionado. Kanban Electrónico (E-Kanban) se implementa actualmente y ha sido exitoso para asegurar un flujo constante de material y mantener el inventario al mínimo. Mientras que E-Kanban ha probado ser efectivo dentro de la planta, comunicar datos en tiempo real con proveedores externos ha hecho más sana a la cadena de abastecimiento en general. La entrega a tiempo se ha hecho incluso más efectiva en la medida en que el monitoreo en tiempo real con menor intervención elimina el ciclo manual.

El movimiento de productos dentro y fuera de la planta es otra forma en la que la tecnología de código de barras y RFID han revolucionado un proceso. El etiquetado de artículos que circula entre plantas provee un canal de comunicación claro entre diferentes puntos. Al llegar las mismas partes de dos proveedores diferentes, pueden existir diferencias de calidad. En lugar de separar el lote completo, se puede aislar la parte defectuosa y reenviar a su origen. En tal caso, la producción puede continuar sin interrumpirse.

Con un programa confiable de trazabilidad, una organización puede llenar sus depósitos de forma estratégica para aminorar costos de transporte y trabajo, lo que lleva a la organización a hacer un mejor uso de su tiempo, material y espacio.

Crear responsabilidad

La cadena de vigilancia identifica a cada operario, lo que asegura un recuento individual en la cadena de abastecimiento. Otra vez, esto se puede hacer con RFID o con código de barras, pero con las capacidades de RFID es posible inscribir la información en la etiqueta en diferentes momentos. Se determina rápidamente la responsabilidad por artículos dañados, perdidos o robados gracias a que se puede saber exactamente dónde y cuándo ocurrió un accidente. A la vez, esto ahorra tiempo y dinero porque se eliminan los procesos de litigación o investigación. En definitiva, un programa de trazabilidad asegura señalar la operación exacta antes que un punto de recepción o envío en general. La incidencia de productos dañados, mal manejados o desordenados se reduce enormemente.

Satisfacer regulaciones

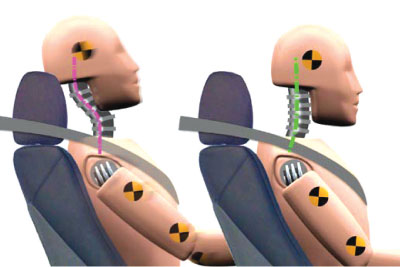

La trazabilidad en la fabricación puede ser una cuestión de vida o muerte. En el caso de Autoliv, el proveedor de seguridad automotriz más grande del mundo, radicado en Estocolmo (Suecia), satisfacer y exceder los estándares de calidad implica salvarles la vida a los conductores en todo el mundo. Para asegurar estos estándares de calidad, un programa de trazabilidad les da a Autoliv y a sus clientes la satisfacción de saber que su producto funcionará como se dice [5]. “A través del sistema de calidad de Autoliv, verificamos la calidad perfecta utilizando métodos a prueba de error tales como poka-yoke, inspecciones dentro de la línea, y cámaras y sensores para prevenir que entreguemos productos malos. También mantenemos un sistema avanzado de trazabilidad del producto”. Como resultado de la excelencia en el proceso de fabricación, un programa de trazabilidad también puede documentar evidencia de que un equipo fue producido según cierta especificación. “Nuestros productos, que salvan vidas, nunca tienen una segunda oportunidad. Esa es la razón por la cual nunca comprometemos la calidad”. La trazabilidad en la fabricación puede ser una cuestión de vida o muerte. En el caso de Autoliv, el proveedor de seguridad automotriz más grande del mundo, radicado en Estocolmo (Suecia), satisfacer y exceder los estándares de calidad implica salvarles la vida a los conductores en todo el mundo. Para asegurar estos estándares de calidad, un programa de trazabilidad les da a Autoliv y a sus clientes la satisfacción de saber que su producto funcionará como se dice [5]. “A través del sistema de calidad de Autoliv, verificamos la calidad perfecta utilizando métodos a prueba de error tales como poka-yoke, inspecciones dentro de la línea, y cámaras y sensores para prevenir que entreguemos productos malos. También mantenemos un sistema avanzado de trazabilidad del producto”. Como resultado de la excelencia en el proceso de fabricación, un programa de trazabilidad también puede documentar evidencia de que un equipo fue producido según cierta especificación. “Nuestros productos, que salvan vidas, nunca tienen una segunda oportunidad. Esa es la razón por la cual nunca comprometemos la calidad”.

Eliminar la falla de comunicación Gestionar adecuadamente toda la data con un programa de trazabilidad es esencial. Existen dos métodos de gestión de data y ambos se pueden utilizar dentro de la misma organización, y muchas veces ese es el caso. La data está centralizada o descentralizada. La data centralizada, tal como lo sugiere su nombre, se almacena en un lugar centralizado al que pueden acceder cierta cantidad de usuarios desde múltiples locaciones. La mayoría de los sistemas ERP tiene módulos diseñados para gestionar estos datos. Los sistemas a escala más pequeña también son capaces de manejar data de varias fuentes y procesarla en una locación central. La gestión de inventario y seguimiento de artículos requiere que los datos estén centralizados de modo tal que varios usuarios puedan acceder a ellos de forma simultánea. La tecnología de código de barras y la tecnología RFID de solo lectura típicamente utilizan el método de recuperación y almacenamiento centralizado. Sin embargo, los avances en la tecnología móvil han permitido que el almacenamiento y el procesamiento ocurran localmente, o de forma descentralizada en unidades individuales portátiles. Es todavía una práctica común transferir datos desde un dispositivo portátil hacia una locación centralizada un tiempo después.

Descentralizar los datos es el método más comúnmente utilizado para almacenar datos para construir, procesar o rastrear información. Esencialmente, los datos se almacenan en la etiqueta, que implica tanto lectura como escritura. Es común en un sistema descentralizado limpiar las etiquetas de toda la información que sigue a la compleción de un proceso. Estas etiquetas se pueden usar muchas veces o se pueden pegar al producto de por vida. En un entorno no conectado por red, un sistema descentralizado es ideal para compartir información al interconectar islas de automatización.

Los dispositivos portátiles ofrecen enorme flexibilidad para capturar y transferir datos

La trazabilidad por el uso de RFID y código de barras es una tecnología que abre puertas, que permite que el usuario vea y entienda un determinado proceso. Esta visibilidad provee datos críticos para una organización, necesarios para tomar decisiones complejas con confianza. Un programa de trazabilidad efectivo tendrá un impacto inmediato en una organización y los beneficios por implementarlo innovarán la forma en que se maneja el negocio. En definitiva, la tecnología de código de barras y RFID logran que hacer negocios sea más fácil en todos los niveles de la cadena de abastecimiento. Como resultado, el trabajo a tientas se elimina del proceso y se pueden invertir tiempo y recursos valiosos en la solución y no en el problema.

En tanto que la implementación de programas de trazabilidad progresa rápidamente, el estándar para la excelencia en el negocio progresa aceleradamente también. La barra se eleva para la entrega a tiempo, fabricación eficiente, mayor calidad y menores costos. La excelencia se ha convertido en la expectativa allí donde era una excepción. El tiempo es la esencia en un mercado tan competitivo como aquel en el que operamos. El tiempo es ahora.

Solicitar a los mejores

Contratar una compañía que tenga experiencia y conocimiento en la implementación de la trazabilidad es una obligación absoluta.

A continuación, cinco preguntas para hacerle a un posible socio:

- ¿Se especializa en y entiende las necesidades de los entornos de fabricación industriales?

- ¿Son sus productos robustos, flexibles y, lo más importante, confiables?

- ¿Puede proveer soporte antes, durante y después de la implementación, incluyendo inspecciones en el lugar?

- ¿Es capaz de personalizar una solución completa para que se adapte a las necesidades de mi organización?

- ¿Cuenta su compañía con por lo menos veinte años de experiencia en RFID industrial?

Referencias

“The RFID Market will be orth $70 billion over the next 5 years”, abstract de la investigación de mercado original RFID Market by Application and Vertical Sector, abril 16, 2012 Londres, UK, en www.abiresearch.com

Feigenbaum, A.V., “Total Quality Control”, en Harvard Business Review, 1956 p. 93-101

Hadi Zaklouta, “Cost of quality tradeoffs in manufacturing process and inspection strategy selection”, tesis de maestría, Instituto de Tecnología de Massachusetts, septiembre 2011, en http://msl.mit.edu/

Arold Boeck & Ygal Bendavid (ESG UQAM; Academia RFID), “Linking RFID to Inventory Management Best Practices, Warehouse & Inventory Management in the RFID Supply Chain”, en RFID Journal live Tenth Annual Conf. – Preconference Seminar, Orlando, FL, 3 de abril de 2012

Autoliv, “Products and Innovations-Quality-Mistake Proofing”, en www.autoliv.com |