Por Ing. Ariel Galbiati

Acerca del autor

Ingeniero recibido en la UTN, MBA en la UP, docente universitario, gerente y consultor

La impresión 3D es un proceso por medio del cual se pueden producir objetos tridimensionales sólidos a partir de un modelo digital, a través de una PC.

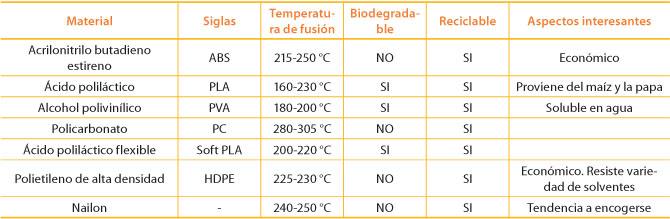

Tabla 1 Existe una cantidad de procesos productivos donde las piezas se producen por mecanizado de “sustracción”, lo que significa que se quita material para lograr el producto final; ejemplos de estas operaciones son el torneado, fresado, taladrado, aserrado, etc.

Tabla 1 Existe una cantidad de procesos productivos donde las piezas se producen por mecanizado de “sustracción”, lo que significa que se quita material para lograr el producto final; ejemplos de estas operaciones son el torneado, fresado, taladrado, aserrado, etc.

La impresión 3D difiere de las anteriores ya que constituye una tecnología de fabricación por adición, o sea, con aporte de material, donde el objeto tridimensional se crea mediante la superposición de capas sucesivas de material.

En general, las impresoras 3D son más rápidas, más económicas y más fáciles de usar que las tecnologías de fabricación por sustracción, brindan a los diseñadores del producto la posibilidad de imprimir partes producidas en diferentes materiales, con diferentes propiedades físicas y mecánicas, y unirlas al final con una simple operación de montaje.

En la última década se experimentó un gran crecimiento en la venta de impresoras 3D, a medida que su costo se reducía.

La impresión 3D puede utilizarse para rubros muy variados como la producción de prototipos, diseño industrial y artístico, autopartes, joyería, calzado, arquitectura, ingeniería en general, construcción, industria aeroespacial, medicina, educación, sistemas de información, y muchos otros.

Orígenes

Impresión Los primeros trabajos de impresión 3D se llevaron a cabo en la década de 1980, aunque en esa época las impresoras eran muy voluminosas, caras y con limitaciones en lo que eran capaces de producir.

La SLS (‘sinterización selectiva por láser’, por sus siglas en inglés) fue desarrollada y patentada por los doctores Carl Deckard y Joseph Beaman en la Universidad de Texas a mediados de 1980, bajo el patrocinio de DARPA, pero ya en 1979 un proceso similar había sido patentado, sin ser comercializado, por RF Housholder.

La Estereolitografía fue patentada en 1987 por Chuck Hull, mientras que el modelado por deposición fundida fue desarrollado por Crump Scott a finales de 1980 y comercializado en 1990.

La denominación "impresión 3D" fue acuñada en 1995 en el MIT, cuando dos estudiantes de posgrado (Jim Bredt y Tim Anderson) modificaron una impresora de inyección de tinta para la extrusión de una solución aglutinante sobre un lecho de polvo, en lugar de la tradicional tinta sobre el papel. La patente resultante del proceso derivó en la creación de la moderna tecnología 3D.

Hoy en día se denomina “impresión 3D” a una amplia gama de tecnologías de fabricación aditiva.

Materiales utilizados

Existe una gran variedad de materiales que pueden ser utilizados para realizar los trabajos de impresión, cada uno de ellos presenta ciertas características que le son propias, así como ventajas y desventajas que deben ser evaluadas en el momento de decidir por uno u otro. Algunas impresoras pueden imprimir en más de un material, y hay que tener en cuenta que algunos de los materiales pueden no ser compatibles con una determinada impresora.

Los materiales más utilizados son el ABS, el PLA y el PVA. En la tabla 1 se listan algunos de los polímeros más difundidos que se utilizan y algunas de sus características.

Etapas del proceso

Diseño y modelado

La impresión 3D consta de superficies virtuales de diseño asistido por ordenador (CAD) o animación de software de modelado, como guías para la impresión.

Dependiendo de la máquina que se utiliza, el material o aglutinante se deposita sobre el lecho de compilación o de la plataforma hasta que la capa de material y aglutinante se completa y el modelo 3D final se "imprime".

Los datos estándar de interfaz entre el software CAD y las máquinas de impresión constituyen el formato de archivo STL.

Un archivo STL se aproxima a la forma de una pieza por medio de facetas triangulares pequeñas que sumadas producen una superficie total de mayor calidad.

El PLY es un formato de archivo de entrada generado por escáner, y archivos VRML (o WRL) se utilizan a menudo como entrada para las tecnologías de impresión 3D que son capaces de imprimir en color.  Deposición por extrusión

Deposición por extrusión

Impresión

Para hacer una impresión, la máquina lee el diseño y configura las capas sucesivas de líquido, polvo o material de lámina, para construir el modelo a partir de una serie de secciones transversales.

Esas capas, que corresponden a las secciones transversales a partir del modelo CAD, se unen o fusionan automáticamente para crear la forma final. La principal ventaja de esta técnica es su capacidad de crear casi cualquier forma geométrica.

La resolución de la impresora define el espesor de la capa y la resolución X-Y en dpi (puntos por pulgada) o micrones.

El espesor normal de la capa es de alrededor de cien micrones (o sea 0,1 milímetros), aunque algunas máquinas, tales como la Objet Connex y la 3D Systems ProJet pueden imprimir capas tan delgadas como de quince micrones.

Las partículas (puntos 3D) son de alrededor de cincuenta a cien micrones (0,05 a 0,1 milímetros) de diámetro.

La producción de un modelo puede demandar varias horas o incluso días, dependiendo del método utilizado, el tamaño y la complejidad del modelo, del tipo de máquina y del tamaño y cantidad de los modelos de fabricación simultánea.

Las técnicas tradicionales, tales como el moldeo por inyección, pueden ser menos costosas para la fabricación de productos plásticos en altas cantidades, pero la fabricación por impresión 3D puede ser más rápida, más flexible y menos cara, cuando se producen cantidades relativamente pequeñas de piezas.

Además, las impresoras 3D ofrecen a los diseñadores la posibilidad de producir piezas y modelos conceptuales utilizando una impresora relativamente pequeña.

Terminado

La resolución de la impresión es suficiente para gran parte de las aplicaciones, no obstante, una mayor resolución se puede lograr imprimiendo una versión algo sobredimensionada del objeto en resolución estándar, y luego retirar el material excedente con un proceso sustractivo de mayor resolución.

Algunas técnicas de fabricación son capaces de utilizar múltiples materiales en el curso de la construcción de las piezas y algunos también utilizan soportes durante la construcción.

Los soportes son extraíbles o solubles tras la finalización de la impresión, y se utilizan para apoyar voladizos durante la construcción. Sintetizado de materiales granulados (izquierda)

Sintetización selectiva por láser (derecha)

Tecnologías principales

Actualmente, hay disponibles varias tecnologías que se diferencian en la forma en que se depositan las capas para producir las piezas y en los materiales que se pueden emplear.

Mientras que en algunos métodos se funde el material para producir las capas como, por ejemplo, en la sinterización selectiva por láser y en el modelado por deposición fundida (FDM), en otros, se curan materiales líquidos utilizando diferentes tecnologías como, por ejemplo, en la estereolitografía (SLA).

Con el método de manufactura de objeto por laminado (LOM), se cortan capas finas de material de la forma adecuada y luego se unen entre sí.

Cada uno de los diferentes métodos tiene sus ventajas y desventajas, los principales aspectos que se deben considerar en la elección de uno u otro son la velocidad de impresión, costo de la impresora, costo del prototipo impreso, el costo y tipo de material y la posibilidad de lograr diferentes colores.

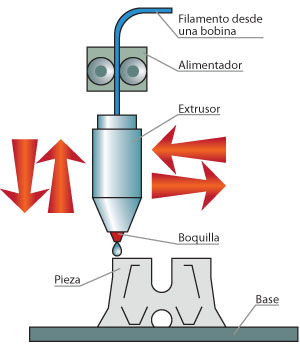

Deposición por extrusión

El modelado por deposición fundida (FDM) es una tecnología desarrollada por Stratasys a finales de 1980 y que se utiliza en la creación rápida de prototipos tradicionales.

El FDM emplea un filamento de plástico o alambre de metal que se enrolla en una bobina y se va desenrollado para proveer material a una boquilla de extrusión que puede iniciar o detener el flujo de fundido.

La boquilla se calienta para fundir el material y se puede mover en direcciones horizontal y vertical, mediante un mecanismo de control numérico controlado directamente mediante un software de fabricación asistido por ordenador (CAM) y se utilizan motores paso a paso o servomotores para mover el cabezal de extrusión.

El modelo o pieza se produce por extrusión de pequeños aportes de material termoplástico para formar capas, y el material solidifica inmediatamente después de la extrusión.

Varios polímeros pueden ser usados para este método, como el ABS, policarbonato, ácido poliláctico y polifenilsulfona. Fotopolimerización

Sinterizado de materiales granulados

Otra posibilidad en la impresión 3D es la fusión selectiva de materiales en un lecho granular. En esta alternativa se utiliza el medio no fusionado como apoyo de voladizos y paredes finas en la pieza que se está produciendo, lo que reduce la necesidad de soportes auxiliares temporales para la pieza.

Aquí se utiliza un láser para sinterizar los medios en un sólido.

Los ejemplos incluyen la sinterización selectiva por láser (SLS), usando con polímeros, como poliamida, poliamida con refuerzo de fibra de vidrio, polieter cetona, poliestireno, alumida (PA cargado con polvo de aluminio), carbonamida (poliamida cargada con fibra de carbono) y elastómeros. También puede emplearse con metales (LMD), cerámica y fibra de vidrio rígida.

La fusión por haz de electrones (EBM) es un tipo similar de tecnología de fabricación aditiva de piezas de metal como, por ejemplo, aleaciones de titanio. En el EBM se fabrican piezas por fusión de polvo metálico capa sobre capa con un haz de electrones en un alto vacío.

A diferencia de las técnicas de sinterización de metal que funcionan por debajo del punto de fusión, las piezas obtenidas mediante EBM son completamente densas, sin vacíos y muy resistentes.

Existe también el sistema de impresión CandyFab, que emplea aire caliente y azúcar granulado para producir objetos comestibles.

Otro método es la impresión 3D por inyección de tinta, en este, la impresora crea el modelo de a una capa a la vez mediante la difusión de una capa de polvo (yeso o resinas) y la impresión de un aglutinante en la sección transversal de la pieza, utilizando un proceso de inyección de tipo tinta y esto se repite hasta que cada capa ha sido impresa.

Esta tecnología permite la impresión de prototipos de varios colores, con salientes o voladizos, y producir piezas con elastómeros.

La fuerza de adhesión del polvo impreso se puede mejorar con impregnación de ceras o polímeros termoestables. Tabla 2. Procesos de producción aditiva

Vinculación de capas laminadas

Existe un sistema de producción rápida de prototipos desarrollado por Helisys, llamado “LOM”. Aquí las capas de papel, plástico o metal laminados son cortadas en una forma determinada mediante una cuchilla o un cortador láser, recubiertas con adhesivo y sucesivamente pegadas entre sí.

Esta tecnología de fabricación aditiva tiene un bajo costo, debido a que la materia prima es más económica, pero la precisión dimensional es ligeramente menor que la de la estereolitografía y la sinterización selectiva por láser, con ella se pueden hacer piezas relativamente grandes.

Fotopolimerización

La fotopolimerización se utiliza en la estereolitografía para producir una pieza sólida a partir de un líquido.

En el procesamiento digital de luz (DLP) una cuba de polímero líquido es expuesta a la luz de un proyector DLP, y el polímero líquido se endurece.

Luego, la placa de construcción se mueve hacia abajo una pequeña distancia y el polímero líquido se expone de nuevo a la luz. Este proceso se repite hasta que el modelo se ha construido. Finalmente, el polímero líquido se drena de la cuba y queda el modelo sólido producido.

En los sistemas de inyección de tinta, como el sistema Polyjet Objet, el fotopolímero se rocía sobre una bandeja de producción en capas muy delgadas, de quince a 35 micrones de espesor, hasta que la pieza queda terminada.

Cada capa de fotopolímero se cura con luz ultravioleta después de inyectada, produciéndose piezas completamente curadas, que pueden ser utilizadas inmediatamente sin necesidad de poscurado.

Conclusión

Esta tecnología brinda nuevas y grandes posibilidades en una variedad de campos de la actividad humana, desde el diseño y la ingeniería hasta el arte y la medicina.

Conforme se desarrollen impresoras nuevas y más económicas, su uso se difundirá y masificará a nivel profesional y doméstico. Existen, actualmente, varios proyectos en desarrollo y empresas trabajando para producir impresoras 3D de escritorio a precios económicos para uso doméstico.

El proyecto RepRap es uno de los más avanzados en el rubro de impresoras 3D de escritorio, tiene como objetivo producir un software libre y de código abierto, tanto para uso doméstico, como comercial.

Entre las máquinas más económicas se encuentran la Solidoodle y la Huxley y, además, existen otras máquinas basadas en tecnología RepRap de alta gama para impresiones de alta velocidad y excelente definición.

La empresa Formlabs ya ha presentado una nueva impresora, basada en el proceso de estereolitografía, a un precio que puede competir con las impresoras 3D basadas en la tecnología FDM, que merced a su mayor precisión de impresión, estará orientada al uso profesional.

La variedad de objetos que pueden imprimirse en muy amplia y variada, incluyendo maquetas, alimentos, componentes espaciales, prótesis, órganos humanos, autopartes, adornos artísticos, juguetes... Y en definitiva, todo lo que pueda “diseñarse” podría llegar a imprimirse en tres dimensiones.

Si bien la baja velocidad de producción es una limitación para la gran producción en masa, ya se han desarrollado máquinas de fusión de filamentos con cabezales múltiples de extrusión que se pueden emplear para imprimir en múltiples colores con diferentes polímeros o para efectuar impresiones múltiples simultáneas. Esto incrementa la productividad y requiere menos inversión de capital, por no tener que disponer de máquinas duplicadas, ya que diferentes impresoras pueden compartir un solo controlador.

La velocidad de impresión se incrementa proporcionalmente a la cantidad de cabezales, y el costo de energía se reduce debido al hecho de que comparten el mismo volumen de impresión térmico.

Probablemente, en algunos años más, las impresoras 3D ya estarán en los hogares, a precios accesibles y para usos cotidianos.