|

El calibrador de presión de precisión Fluke 721 cuenta con ciertas características que atienden la calibración completa de los caudalímetros electrónicos multivariables de gas natural, y otros tipos de computadoras de caudal. Con dos rangos de presión interna, módulos Fluke 750P de presión externa y una sonda RTD opcional de precisión, se pueden llevar a cabo todas las calibraciones requeridas por una computadora de caudal con un solo instrumento.

El Fluke 721 está disponible con dos rangos de presión integrados, desde 16 libras por pulgada cuadrada (psi)/1 bar hasta 5.000 psi/345 bar. Para esta aplicación, la configuración con el sensor de baja presión (P1) 16 psi/1 bar y el sensor de alta presión (P2) de 1.500 psi/100 bar es en general la que mejor se adapta. Dado que el Fluke 721 tiene una especificación de precisión de por ciento en una escala completa, es importante hacer coincidir con muy poca diferencia la escala completa del calibrador con la escala de la aplicación a fin de obtener el mejor rendimiento. (Ver más abajo la sección sobre el cálculo de precisión del sistema y la importancia de mantener un promedio de precisión adecuado).

Además del calibrador en sí mismo, se necesitará una fuente de calibración de presiones alta y baja. También se requiere una sonda RTD accesoria para medir la temperatura. Para la prueba de baja presión, se necesita también una fuente apropiada de baja presión con resolución de 0,01 en agua, y se requieren una botella de nitrógeno regulada o una bomba hidráulica manual para una fuente de alta presión. Un mismo tipo de bomba, en general, no trabaja bien en ambas pruebas o se precisa demasiada limpieza para cambiar de forma hidráulica (agua o aceite) a neumática. Las bombas de alta presión en general no tienen la resolución deseada para la prueba de baja presión.

Teoría operacional de la computadora de caudal para transferencia de gas

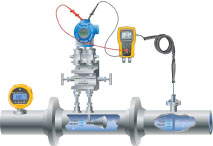

Figura 1. La energía se expresa como potencia real, reactiva y aparente

Las computadoras de caudal se llaman de diversas maneras, como “caudalímetros electrónicos” (EFM, Electronic Flow Meter) y “computadoras de caudal multivariables”, pero todas se caracterizan por algunos principios de operación en común.

-

La medición de caudal volumétrica utiliza algún tipo de restricción al caudal tal como una bandeja de orificio para provocar una caída de presión. La presión diferencial que se crea durante esta caída se mide con la computadora de caudal como medición primaria. Está basado en el principio de que la velocidad del caudal es proporcional al cuadrado de la raíz de la caída de presión. El índice volumétrico se calcula entonces de la velocidad, si se conoce el diámetro de la tubería por la que fluye el gas. La caída de presión medida (diferencial) está en general cerca de las 200 pulgadas de columna de agua (“WC) u 8-10 psi.

-

Para convertir un caudal volumétrico en másico, también es necesario conocer la densidad de la masa por volumen de lo que fluye. La computadora de caudal realiza este cálculo utilizando dos mediciones adicionales, más un rango de factores/constantes basado en el material que fluye. Las dos mediciones adicionales son la presión estática y la temperatura del gas en la tubería. La presión estática en estas aplicaciones se extiende ampliamente desde una muy baja de 300 psi/20 bar a una muy alta de 2.000 psi/138 bar. La temperatura del gas es en general la del ambiente, por lo que suele estar dentro del rango de condiciones ambientales normales.

-

Una consideración final acerca de las computadoras de caudal es el modo en el que en general se instalan y utilizan. Las aplicaciones industriales utilizan una salida analógica del caudalímetro (4 a 20 miliampers), o una digital como la señal HART, para obtener información del caudalímetro en un sistema de control o un sistema de adquisición de información. Esta salida analógica, en general, no se usa en aplicaciones con tuberías de gas. En cambio, la computadora de caudal es un dispositivo especializado que opera solo para medir y grabar el caudal másico total de una tubería. El total se descarga periódicamente desde el caudalímetro para ser utilizado en un recuento de gas y transferencia de custodia. Esta información, a menudo, también se envía de forma inalámbrica a un punto de control central. El caudalímetro quizá se asocie con otros dispositivos electrónicos para poder llevar a cabo esta función o puede fabricarse para ese propósito, que es el tipo más común.

Cómo calibrar la computadora de caudal

Cada fabricante de computadoras de caudal ha creado su propio método de calibración, pero en general todos utilizan la misma técnica general, la cual describiremos aquí.

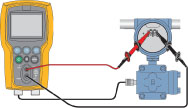

En estas calibraciones, el fabricante provee una aplicación software, que puede funcionar en una notebook. La PC se conecta al puerto serial o USB de la computadora de caudal. De esta forma, el software instruye al usuario para conectar las señales apropiadas a la computadora de caudal (sea presión o temperatura) y comunica esa información a la computadora de caudal de modo que los errores de calibración se puedan corregir.

Nota: Este procedimiento es una descripción genérica del proceso de calibración utilizando el Fluke-721-1615 como un ejemplo. El procedimiento variará en base al diseño, instrucciones, pruebas utilizados para el equipo y los procesos y políticas propios del fabricante original del equipo.

Procedimiento detallado

Configuración inicial

-

Prenda el calibrador y asegúrese de ver tres mediciones, en general [P1], [P2] y [RTD]. Si solo ve dos mediciones, presione “F1” [P1/P2] hasta que aparezcan las tres. Si ve tres mediciones, pero no [RTD], presione “F2” [mA/V/RTD] hasta que aparezca.

-

Si fuera necesario, configure la parte de arriba de la pantalla (P1) para usar las pulgadas de columna de agua (en agua 60 °F) como unidad de ingeniería, la del medio (p2) para usar libras por pulgada cuadrada y la de abajo (RTD) para usar grados Farenheit. Recurra al manual de usuario para más información acerca de la configuración de unidades de ingeniería. Nota: Una vez que ha configurado las unidades de medida del calibrador, estas quedan por defecto, a no ser que el usuario vuelva a cambiarlas.

-

Si es necesario, lleve a cero ambos displays de presión mientras se ventila la atmósfera. Recurra al manual de usuario para más información acerca de llevar a cero la presión en ambos displays.

-

Aísle la computadora de caudal del proceso. (En general, está instalada con una válvula manifold 5. Cerrar las válvulas del lado del proceso del manifold la aislará del proceso). Asegúrese de cumplir con los procedimientos y políticas locales cuando realiza este paso.

Calibración de presión diferencial

-

La calibración de presión diferencial se lleva a cabo utilizando la presión atmosférica como referencia, de modo que se ventila la conexión de presión de una computadora de caudal o transmisor de presión, y la conexión de alta presión en la computadora de caudal o transmisor se conecta al puerto de baja presión del calibrador.

-

Conecte la notebook al puerto serial o USB de la computadora de caudal. Utilice la notebook para iniciar el proceso de calibración.

-

La PC instruirá al usuario para aplicar una o más pruebas de presión a la computadora de caudal o transmisor. Por ejemplo, en un dispositivo con medición diferencial de escala completa de 200” WC, las presiones de evaluación rondarán las 0, 100 y 200” WC. En cada caso, no es necesario colocar la presión con exactitud en tanto que más adelante se le pedirá al usuario que ingrese la presión real aplicada en cada punto de la prueba.

-

Configure la bomba manual de control vacío/presión en el modo presión y cierre la válvula de ventilación. Presione las manijas de la bomba hasta generar la presión deseada. El vernier de control de presión de la bomba se puede utilizar para ajustar la presión hacia arriba o hacia abajo en pequeñas cantidades. Nota: 200” WC equivale a 7,2 psi aproximadamente. Dado que la bomba puede exceder fácilmente esta presión, quizá sea mejor aplicar presiones cortas y repetidas para lograr un mejor control. El ratio de incremento de la presión estará afectado por el volumen del sistema de prueba; los incrementos serán más rápidos cuando el volumen sea menor.

-

Cuando complete la calibración de presión diferencial, abra la bomba de control de ventilación y desconecte el calibrador de la computadora de caudal o transmisor.

Calibración de presión estática

-

Para la calibración de la presión estática, la presión de test se aplicará normalmente, ya sea para el mismo puerto de presión alta o para ambos puertos de presión alta y baja simultáneamente. Recurra a las instrucciones del fabricante para detalles acerca del método de conexión exacto para llevar a cabo este test. Conecte la entrada de sensor de alta presión (p2) al puerto correspondiente en la computadora de caudal o transmisor y a una fuente del test de alta presión, como una bomba o botella de nitrógeno. Nota: si la fuente tiene dos puertos, uno se puede conectar a la entrada (p2) y el otro al puerto en la computadora/transmisor de caudal.

-

La PC indicará al usuario aplicar una o más presiones de prueba en la computadora/transmisor de caudal. Por ejemplo, en un dispositivo con medición de presión estática de escala completa de 1.500 psi, las presiones de prueba serán de 0, 750 y 1.500 psi. En cada caso, no es necesario colocar la presión con exactitud en tanto que más adelante se le pedirá al usuario que ingrese la presión real aplicada en cada punto de la prueba.

-

Utilice la fuente de prueba de presión alta para generar las presiones e ingrese los datos observados cuando se lo pidan.

-

Cuando la calibración esté completa, descargue el sistema con cuidado y desconecte la fuente de presión.

Calibración de la temperatura

-

La calibración de la medición de temperatura en la computadora de caudal se lleva a cabo con un solo punto de temperatura en la temperatura de operación de la tubería.

-

Se provee un termopozo de prueba adjunto al RTD de medición conectado a la computadora de caudal o transmisor de temperatura. Inserte la sonda del calibrador en el termopozo de prueba y espere un tiempo a que las mediciones alcancen un valor estable. Nota: se puede insertar la sonda antes de las calibraciones de presión si las condiciones locales lo permiten. Eso da tiempo suficiente para alcanzar la estabilidad.

-

Esta calibración está basada en el concepto de que se mide la misma temperatura en ambos termopozos y, por lo tanto, los valores medidos deberían ser idénticos. La PC pedirá al usuario que ingrese el valor observado en el calibrador.

-

Remueva el RTD del termopozo de prueba. La calibración está completa.

Redondear

-

Respete los procedimientos y políticas locales así como las instrucciones del fabricante para devolver la computadora de caudal al servicio.

-

Si la computadora de caudal tiene transmisores para medición de presión diferencial, estática y temperatura, la computadora de caudal interpreta la salida de los transmisores en miliampers a través de sus entradas de miliampers análogas. En esta instancia, si la calibración no es exitosa, quizá sea necesario calibrar y ajustar los transmisores individuales para remover los errores. Una última fuente de errores a considerar en esta configuración, la cual en general se pasa por alto, es la entrada en miliampers A/D de la computadora de caudal que suele tener un ajuste de compensación y ganancia.

Determinación de la precisión del sistema

Figura 2. Ejemplo de configuración del Fluke 721 para el lado de baja presión de una computadora de caudal

A fin de calibrar de forma efectiva un instrumento, el calibrador utilizado debe ser más preciso que el instrumento por algún factor. El factor variará de acuerdo a la aplicación, pero debería ser tan grande como práctico. Se considera en general tres o cuatro veces como factor mínimo. El término común para expresar este factor es Test Uncertainty Ratio o TUR (test de incertidumbre). Si el calibrador es cuatro veces más preciso que el dispositivo a evaluar, se refiere como que tiene un TUR de 4:1.

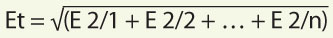

La lógica detrás de esto viene de una técnica para el análisis estadístico de error en un sistema. Esta técnica se llama Root Square Sum o RSS (suma de raíz cuadrada). Para determinar el error en un sistema, se toma la raíz cuadrada de la suma de los errores al cuadrado para todos los elementos en el sistema. Note que este no es el máximo error posible en un sistema, pero es el error más grande probable estadísticamente.

Esta fórmula describe el cálculo, en donde “Et” es el error total y “E1”, etc. son los errores de los componentes individuales del sistema.

Utilizando un TUR de 4:1, el efecto del error en el calibrador se reduce a un pequeño porcentaje de error del instrumento bajo prueba y puede, por lo tanto, pasarse por alto en general. Como alternativa a tener un calibrador con un ratio apropiado, los usuarios quizá elijan de-ratiar el rendimiento del instrumento a un valor cuatro veces el del calibrador.

Por ejemplo, usar un calibrador con ±0,05% de precisión tendrá un TUR de 4:1 si evalúa un instrumento de precisión ±0,2%. Debido a los continuos avances en tecnología de instrumentación, la tecnología de calibración quizá, de tanto en tanto, falle para proveer el TUR necesario para calibrar con la especificación del fabricante del instrumento.

Alternativamente, se puede ajustar la tolerancia de prueba al 80% de la especificación deseada para ganar la misma confianza utilizando una técnica de banda de guarda.

El concepto fundamental de la banda de guarda es restringir los límites de paso/falla aplicados a la prueba de calibración basados en un criterio definido. El propósito de la banda de guarda es controlar el riesgo de aceptar una unidad fuera de tolerancia o rechazar una que esté dentro. Sin la banda de guarda, el resultado de una prueba será “paso” o “fallo”. Con la banda de guarda, el resultado de una prueba será “paso”, “fallo” o “indeterminado”. Un resultado de paso o de fallo sin banda de guarda quizá cambia a indeterminado con ella. |