Ingeniería Eléctrica entrevistó a Darío Caggegi, socio gerente y responsable del departamento técnico de Motores DAFA SRL, quien está a cargo del diseño de motores para aplicaciones específicas.

Un motor especial se define, en pocas palabras, como un motor no estándar. Muchas aplicaciones que requieren de motores no pueden valerse de los equipos que se comercializan normalmente, ya sea porque requieren otras potencias, otros consumos, otros materiales u otros diseños. En esos casos, la opción es mandar a construir un motor con las características deseadas o realizar las modificaciones correspondientes a los equipos con los que ya se cuenta.

Cualquiera sea el caso, el trabajo requiere de conocimiento y capacidad técnica tales para que el nuevo motor satisfaga las necesidades de la aplicación en cuestión . En Argentina, la empresa Motores DAFA ofrece ese servicio hace más de veinte años. En rigor, se trata de una empresa con más de cuarenta años de experiencia en la fabricación y comercialización de motores de todo tipo, que a su oferta de motores de tipo estándar mono- o trifásicos, entre otros, sumó los motores especiales.

La metodología de trabajo en general es la misma para cada motor especial. El puntapié inicial lo da una consulta de parte de un cliente que quiere diseñar un motor nuevo o realizar modificaciones a uno ya existente. Darío Caggegi, quien está al frente del departamento técnico, toma el trabajo y ofrece una solución que responda a las necesidades planteadas. Luego, se fabrica un primer modelo, se evalúa en la aplicación, se realizan nuevas modificaciones si fuera necesario, y se entrega. Todo el esfuerzo de diseño y fabricación puede estar dedicado al desarrollo de un solo motor especial para una aplicación particular, o para la producción en serie del mismo. Cada diseño es construido a medida para el proyecto de cada cliente especifico, lo que consolida verdaderas alianzas estratégicas. El producto final luego se incorpora y forma parte del catálogo de Motores DAFA. Tal fue el caso, por ejemplo, de los motores para vehículos eléctricos.

Motores DAFA cuenta con la certificación ISO 9001/15, de modo tal que todo el proceso de diseño y fabricación se vale de pruebas y ensayos, tanto de materiales, como de funcionamiento, resistencia eléctrica, temperatura, vibraciones, ruido, consumo, etc. Por ejemplo, el ensayo de tensión lleva a motores de 380 V a soportar 1.000 durante diez segundos. Esto se denomina prueba de rigidez dieléctrica.

Ingeniería Eléctrica mantuvo una conversación con Darío Caggegi y puedo indagar un poco más acerca del trabajo con motores especiales.

Cualquiera sea el caso, el trabajo requiere de conocimiento y capacidad técnica tales para que el nuevo motor satisfaga las necesidades de la aplicación en cuestión . En Argentina, la empresa Motores DAFA ofrece ese servicio hace más de veinte años. En rigor, se trata de una empresa con más de cuarenta años de experiencia en la fabricación y comercialización de motores de todo tipo, que a su oferta de motores de tipo estándar mono- o trifásicos, entre otros, sumó los motores especiales.

La metodología de trabajo en general es la misma para cada motor especial. El puntapié inicial lo da una consulta de parte de un cliente que quiere diseñar un motor nuevo o realizar modificaciones a uno ya existente. Darío Caggegi, quien está al frente del departamento técnico, toma el trabajo y ofrece una solución que responda a las necesidades planteadas. Luego, se fabrica un primer modelo, se evalúa en la aplicación, se realizan nuevas modificaciones si fuera necesario, y se entrega. Todo el esfuerzo de diseño y fabricación puede estar dedicado al desarrollo de un solo motor especial para una aplicación particular, o para la producción en serie del mismo. Cada diseño es construido a medida para el proyecto de cada cliente especifico, lo que consolida verdaderas alianzas estratégicas. El producto final luego se incorpora y forma parte del catálogo de Motores DAFA. Tal fue el caso, por ejemplo, de los motores para vehículos eléctricos.

Motores DAFA cuenta con la certificación ISO 9001/15, de modo tal que todo el proceso de diseño y fabricación se vale de pruebas y ensayos, tanto de materiales, como de funcionamiento, resistencia eléctrica, temperatura, vibraciones, ruido, consumo, etc. Por ejemplo, el ensayo de tensión lleva a motores de 380 V a soportar 1.000 durante diez segundos. Esto se denomina prueba de rigidez dieléctrica.

Ingeniería Eléctrica mantuvo una conversación con Darío Caggegi y puedo indagar un poco más acerca del trabajo con motores especiales.

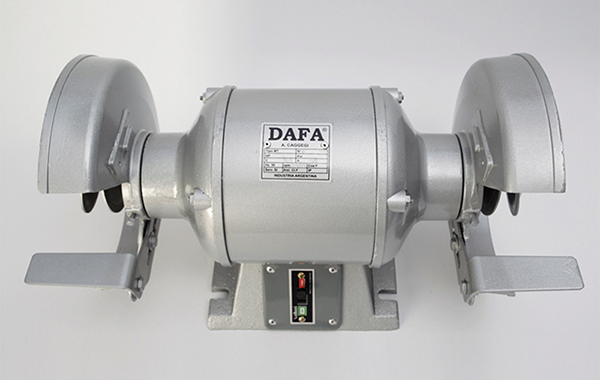

Motor para amoladora

Motor para amoladora Motor para auto eléctrico

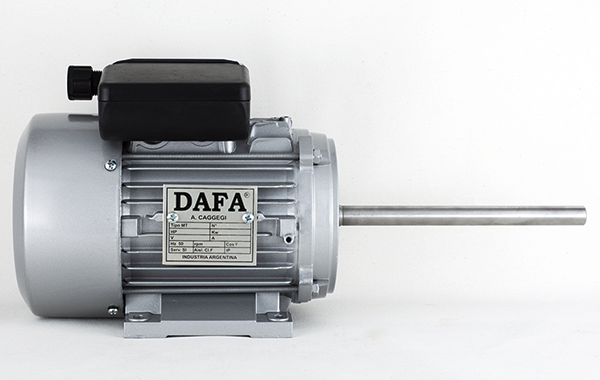

Motor para auto eléctrico Motor doble eje

Motor doble eje

El trabajo requiere de conocimiento y capacidad técnica tales para que el nuevo motor satisfaga las necesidades de la aplicación en cuestión.

¿Cuáles son las modificaciones más comunes que solicitan los clientes?

Por ejemplo, reformar el eje y la tapa delantera para que el cliente acople el motor a su máquina y no tenga que hacer ninguna reforma. Muchos de esos productos se han estandarizado: hacemos motores para esquiladoras de ovejas, y el cliente lo único que tiene que hacer es conectarles la tripa y el flexible a su máquina. Lo mismo con motores para vibradores de hormigón, para ventilación, de doble eje para cortinas de aire comunes, con ejes de acero inoxidable para industria alimenticia, para bombas de agua, para amoladoras de banco y pulidoras.

Son varios los motores especiales que hemos hecho. Quizá del que más se ha hablado es el del vehículo eléctrico, pero también recibimos muchas consultas por ventilación en trenes. Otro ejemplo es un cliente que hace hornos, y logramos hacer un motor que consume muy poca energía, que rinde y no calienta. Nos interesa trabajar a conciencia dando nuestro aporte al cuidado del medio ambiente.

Son varios los motores especiales que hemos hecho. Quizá del que más se ha hablado es el del vehículo eléctrico, pero también recibimos muchas consultas por ventilación en trenes. Otro ejemplo es un cliente que hace hornos, y logramos hacer un motor que consume muy poca energía, que rinde y no calienta. Nos interesa trabajar a conciencia dando nuestro aporte al cuidado del medio ambiente.

¿Todo se puede modificar?

Todo se puede modificar, aunque hay prioridades. No es que no se pueda, pero hay algunas piezas que preferimos no tocar, por ejemplo, la carcasa del motor, porque es una pieza de aluminio inyectada y es muy oneroso modificarla.

Muchas veces el cliente necesita solo uno o dos motores especiales, y si lo que le proponemos es modificar todo, entonces se hace muy costoso y no puede afrontar esa inversión. Nosotros preferimos hacer modificaciones que den como resultado un buen rendimiento, adecuado a lo que el cliente necesita, y a un precio accesible. Por ejemplo, intentamos usar la mayor cantidad de piezas estándar, porque eso también reduce costos.

Muchas veces el cliente necesita solo uno o dos motores especiales, y si lo que le proponemos es modificar todo, entonces se hace muy costoso y no puede afrontar esa inversión. Nosotros preferimos hacer modificaciones que den como resultado un buen rendimiento, adecuado a lo que el cliente necesita, y a un precio accesible. Por ejemplo, intentamos usar la mayor cantidad de piezas estándar, porque eso también reduce costos.

El puntapié inicial lo da una consulta de parte de un cliente que quiere diseñar un motor nuevo o realizar modificaciones a uno ya existente.

Respecto del motor para los sistemas de ventilación, ¿cómo fue esa experiencia?

Hace uno o dos años, fuimos contratados para hacer las modificaciones de los motores del sistema de ventilación de los vagones nuevos de trenes y subterráneos. La ventilación original entregaba poco caudal de aire y las reformas buscaban que rindiera el doble.

Fue sobre todo un desafío mecánico, porque los motores originales tenían un eje bastante largo, que sobresalía cerca de 300 mm de cada lado. En un motor común, el eje sobresale de la carcasa unos 40 mm, pero en este caso sobresalía 300 mm, medía un total de 80 a 90 cm. El trabajo requirió centrar el eje, por ejemplo, y el balanceado. También tuvimos que rectificar las patas del motor para que quedaran perfectamente horizontales con respecto al eje.

La parte eléctrica también hubo que adecuarla. Dado que aumentamos la cantidad de vueltas del motor, hicimos la adecuación eléctrica para que el consumo eléctrico no aumentara. El motor original era de 3/4 de Hp, y logramos un motor de 3/4 de Hp de 3.000 vueltas que tuviera menor consumo y que no calentara.

Fue sobre todo un desafío mecánico, porque los motores originales tenían un eje bastante largo, que sobresalía cerca de 300 mm de cada lado. En un motor común, el eje sobresale de la carcasa unos 40 mm, pero en este caso sobresalía 300 mm, medía un total de 80 a 90 cm. El trabajo requirió centrar el eje, por ejemplo, y el balanceado. También tuvimos que rectificar las patas del motor para que quedaran perfectamente horizontales con respecto al eje.

La parte eléctrica también hubo que adecuarla. Dado que aumentamos la cantidad de vueltas del motor, hicimos la adecuación eléctrica para que el consumo eléctrico no aumentara. El motor original era de 3/4 de Hp, y logramos un motor de 3/4 de Hp de 3.000 vueltas que tuviera menor consumo y que no calentara.

¿Cuáles son las características constructivas de un motor eficiente?

En primer lugar, está la calidad de los materiales que se utilizan; si la calidad de los materiales no es buena, la parte eléctrica no rinde. Luego, es muy importante el diseño.

Para achicar los equipos, muchas veces lo que se hace es cambiar el núcleo por el modelo más chico posible que sea capaz de rendir la misma potencia, pero eso genera más temperatura, mayor consumo. A la vez, para lograr motores más eficientes, se suelen poner núcleos más grandes, para que el motor se vea menos exigido y reduzca las pérdidas de energía. Entre esos dos polos, la calidad de los materiales y el diseño serán los elementos que logren el equilibrio.

Para achicar los equipos, muchas veces lo que se hace es cambiar el núcleo por el modelo más chico posible que sea capaz de rendir la misma potencia, pero eso genera más temperatura, mayor consumo. A la vez, para lograr motores más eficientes, se suelen poner núcleos más grandes, para que el motor se vea menos exigido y reduzca las pérdidas de energía. Entre esos dos polos, la calidad de los materiales y el diseño serán los elementos que logren el equilibrio.

¿Cuáles son los materiales que utiliza Motores DAFA para construir sus motores?

Utilizamos todo materiales de primera línea. Los núcleos o estatores, por ejemplo, son en chapa de silicio, especial para motores eléctricos con un coeficiente de pérdida bastante bajo. El alambre de cobre tiene una aislación que soporta 220 °C; nunca llega a esa temperatura, pero es un indicador de la calidad del producto. Los rodamientos son de la mejor calidad, pero además utilizamos una grasa que rinde más de lo normal.

Por supuesto, el diseño de la chapa también ayuda. Los diseños modernos rinden más que los diseños de hace cincuenta años atrás.

Aprovecho para destacar que el 99% de nuestros proveedores son nacionales. Si para hacer motores especiales, dependiera de productos importados, no sé si lo podría hacer, porque trabajo con pocas cantidades. El tener tantos proveedores nacionales también nos garantiza que si hay que hacer una muestra para un diseño, puedo hacerlo rápidamente. El proceso es más ágil.

Por supuesto, el diseño de la chapa también ayuda. Los diseños modernos rinden más que los diseños de hace cincuenta años atrás.

Aprovecho para destacar que el 99% de nuestros proveedores son nacionales. Si para hacer motores especiales, dependiera de productos importados, no sé si lo podría hacer, porque trabajo con pocas cantidades. El tener tantos proveedores nacionales también nos garantiza que si hay que hacer una muestra para un diseño, puedo hacerlo rápidamente. El proceso es más ágil.

Motor para esquiladora de ovejas

Motor para esquiladora de ovejas Motor para horno industrial

Motor para horno industrial Motor para molino industrial de soja

Motor para molino industrial de soja

“Utilizamos todo materiales de primera línea. Los núcleos, por ejemplo, son en chapa de silicio, especial para motores eléctricos”.

A la hora de hacer un motor especial, ¿cuál es el primer paso?

Lo más importante es conocer la aplicación que va a tener el producto. No se trata solo de saber la potencia que se necesita, también necesitamos saber en qué máquina se usará, cómo tiene que funcionar. Es importante saber si ya hay algo diseñado, si se está teniendo problemas, etc. También es importante el país o región, porque podemos adecuar la parte eléctrica de los motores a requisitos de otros países.

Hemos hecho varios motores especiales, y cuando un cliente llega con una consulta, ya sabemos qué cosas preguntar para conocer la aplicación que tendrá el motor.

Hemos hecho varios motores especiales, y cuando un cliente llega con una consulta, ya sabemos qué cosas preguntar para conocer la aplicación que tendrá el motor.

¿Qué rol juega la experiencia en el desarrollo de algo tan técnico?

Tenemos más de veinte años de experiencia solucionando diversos problemas, entonces cuando llega un proyecto nuevo, ya sabemos qué cosas pueden funcionar y qué cosas no. Por ejemplo, para distintas aplicaciones, tenemos una base de diseños previos, que ya están probados, aprobados por nosotros y nuestro departamento de gestión de calidad y por el cliente en el uso; y muchas veces llega alguien que quiere construir algo y no tiene los conocimientos, y nosotros sí, porque tenemos experiencia, capacidad técnica, gestión operativa y nos encanta el desafío de formar parte de los proyectos de nuestros clientes.

Por Motores DAFA

Todas las publicaciones de:

Publicado en:

Número:

Mes:

Año: